Nomen est Omen? 3D-Printing

Dezember 21, 2017

3D-Printing wurde vor über 35 Jahren erfunden – dennoch verbreitet sich die Technologie, trotz den beeindruckenden Möglichkeiten die sie bietet, weniger schnell, als man als Laie erwartet. Was die Hürden und Grenzen sind, hat uns Philipp Binkert an einem spannenden Morgen vermittelt.

Aus dem Unterricht des CAS Disruptive Technologies mit Philipp Binkert berichtet Danny Schweingruber.

Bevor ich mit der Zusammenfassung starte, möchte ich sicherstellen, dass wir die Dinge beim richtigen Namen nennen…

Auf dem heutigen Stundenplan stehen folgende Informationen: «3D Printing» Dozentin, «Christiane Fimpel».

Vor uns steht ein sympathischer, motivierter Mann. Sein Name ist Philipp Binkert. Okay, hätten wir das schon einmal geklärt. Vor uns steht keine Frau namens Christiane Fimpel, sondern ein Mann.

Zu Beginn seines Referates erklärt er uns auch sogleich, dass das, worüber wir heute Morgen sprechen, eigentlich nicht 3D-Printing heisst. Richtigerweise müsste es «Rapid Prototyping» oder «Additive Manufacturing» heissen. Der «Rufname» sei jedoch, weil viel einfacher und auch besser verständlich, 3D-Printing.

Also wäre auch das geklärt. Die erste Erkenntnis des Morgens: Die richtige Information im Stundenplan wäre gewesen: «Rapid Prototyping/Additive Manufacturing» Dozent, «Philipp Binkert».

Ich werde für meinen Blog ebenfalls den geläufigen und besser verständlichen Begriff «3D Printing» verwenden.

3D-Printing bezeichnet einen Prozess, bei dem auf der Basis von digitalen 3D-Konstruktionsdaten durch das Ablagern von Material schichtweise ein Bauteil aufgebaut wird.

Ein schönes Beispiel dafür, warum die Technology «Rapid Prototyping» heisst, erzählt uns David am Beispiel eines Express-Auftrags, den er erhalten hat. Ein Architekt hat ihn am Donnerstagabend angerufen und ihn gebeten, ihm ein komplexes Architekturmodell für die Eingabe bei einem Wettbewerb auszudrucken. Es sei etwas eilig – er benötige das Modell bis zum kommenden Morgen… Da der Architekt die Daten in guter Qualität via Internet übermitteln konnte, hatte David mittels «Rapid-Prototyping» die Möglichkeit, dem Express-Wunsch zu entsprechen.

Die Amerikaner! Charles W. Hull hat 1981 die Stereolithographie erfunden. Bereits zwei Jahre später wurde das Verfahren erstmals in die Praxis umgesetzt. Laser-Sintern, ein weiteres 3D-Print-Verfahren, wurde 1987 von Charles Deckard an der Universität von Texas vorgestellt. 1988 erfanden der Amerikaner S. Scott Crump und seine Frau Lisa das Fused Deposition Modeling. Im Jahr 2000 wurde die Polyjet-Technologie von dem Unternehmen Stratasys (vormals Objet) eingeführt. Seit 2010 sind Fused-Deposition-Modeling-Drucker für den Heimbedarf erhältlich. Parallel dazu hat sich das 3D-Siebdruckverfahren aus dem schon lange bekannten Siebdruck entwickelt.

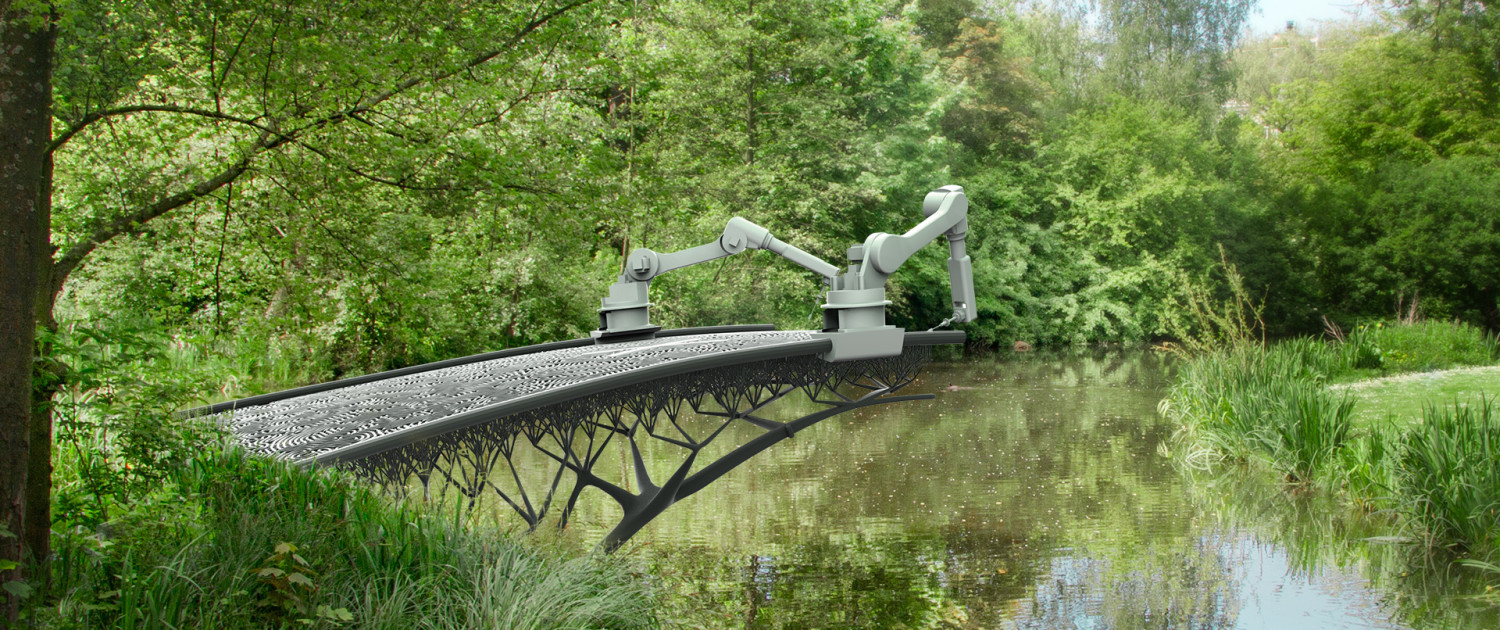

Wie bereits am Beispiel des Express-Auftrages erwähnt, spielt das 3D-Printing in der Architektur eine wichtige Rolle: Nicht erst beim Abschluss der Projektentwicklung zur Herstellung eines Modells sondern auch während des Entwicklungsprozesses werden Prototypen zu Analysezwecken ausgedruckt und intern oder mit dem Kunden besprochen. Damit löst diese Technologie teilweise das Modellbauen, wie wir es bisher kannten, ab. Die Präzision ist sehr hoch und die Herstellung vergleichsweise schnell. Die Modelle können sofort nach dem Ausdruck lackiert werden. Ein weiteres und zukünftig kommerziell sehr wichtiges Einsatzgebiet ist die Produktion von Bauelementen. Ob enge Radien, spezielle Oberflächen oder anspruchsvolle Details, die sehr genau sein müssen, das 3D Printing erschliesst ganz neue Möglichkeiten. Beeindruckende Beispiele dafür sind das futuristische Büro Oak Ridge in Dubai oder die Brücke in Amsterdam (siehe nachfolgende Abbildungen). Beeindruckend sind nicht nur die technischen Möglichkeiten, sondern auch die verkürzten Bauzeiten, die damit erreicht werden können. Dazu ein Beispiel aus Russland: Hier wurde, anfangs 2017 der Rohbau eines Gebäudes in 24 Stunden erstellt.

MX3D Brücke in Amsterdam. Eine Stahlbrücke aus dem 3D-Printer. Foto: www.MX3D.com

Der Einsatz von 3D Printing im Modemarkt verfolgt aktuell nicht das Ziel, bestehende Massenproduktions-Systeme abzulösen. Der Kundenmehrwert besteht klar darin, Kleidungsstücke in jeder Beziehung (Grösse, Schnitt, Design) «customized» zu produzieren. Das heisst, das Produkt ist «massgeschneidert» und das Design entspricht genau den Vorstellungen des Kunden. Die Kollektion von Iris van Herpen ist ein Beispiel aus dem Haute-Couture-Segment – die Schuhe von Adidas und Nike eines aus dem Massenmarkt. Ein weiteres sehr eindrückliches und gutes Beispiel sind die Brillen von Mykita. Auch hier machen die Personalisierungsmöglichkeiten den Mehrwert aus. Die Brille sitzt, weil sie massgeschneidert ist, perfekt.

Auch die Automobilindustrie bedient sich dieser Technologie. Neben Augmented Reality hilft auch 3D Printing, den Entwicklungszyklus von neuen Produkten massiv zu beschleunigen. Prototypen können schnell und in hoher Genauigkeit ausgedruckt werden. Nicht nur das Design interessiert nach dem Ausdruck. Ein Modell kann zudem, dank der hohen Präzision, für die Aerodynamik-Analyse, siehe nachfolgendes Bild, herangezogen werden. Auch zur Senkung des Fahrzeuggewichts wird die 3D-Printing-Technologie eingesetzt. Sie erlaubt es, komplexe Werkstücke herzustellen, die trotz reduziertem Gewicht relevant Gewicht einsparen, ohne dabei Steifigkeit und Belastbarkeit zu beeinträchtigen.

Modell aus dem 3D-Drucker Aerodynamik-Analyse im Windkanal, Bild: www.4erevolution.com

Auch in der Medizin ist «Built to Customer» der kritische Erfolgsfaktor. Die hohe Genauigkeit, mit der Produkte hergestellt werden können, steigert den Tragekomfort und damit die Kundenzufriedenheit. Zahnspangen oder Prothesen als Ersatz einer Hand oder eines Beins sitzen ohne grosse Anpassungsarbeiten perfekt.

Scan für die Produktion der Invisalign-Zahnspange

Das Potential des 3D Printing ist auch im Ersatzteile-Business gross. In der Luft- und Raumfahrt kommen bereits Ersatzteile aus dem 3D Printer zum Einsatz. In dieser bezüglich Sicherheit anspruchsvollen Branche müssen die Werkstücke vor dem Einsatz von den entsprechenden Behörden zertifiziert werden. Man plant bereits, 3D-Drucker mit ins All zu nehmen, um dort Ersatzteile für Raumtransporter zu drucken und Plattformen zu bauen. Aber auch in anderen Branchen verändert das 3D Printing für die Hersteller von Ersatzteilen das Business. Wenn ein Grossteil der Ersatzteile verhältnismässig einfach ausgedruckt werden kann, fällt ein Teil der Wertschöpfungskette weg. Der Hersteller kann mit dem Verkauf der Produktionsdaten, mit denen das entsprechende Teil vom Kunden oder Partner ausgedruckt werden kann, Geld verdienen. Auf der Strecke bleiben in diesem Fall der Wiederverkäufer und der Logistikpartner – ausser sie positionieren sich neu als Anbieter im 3D-Printer-Geschäft. Einige Logistikunternehmen sind bereits in das Business eingestiegen und drucken Ersatzteile aus.

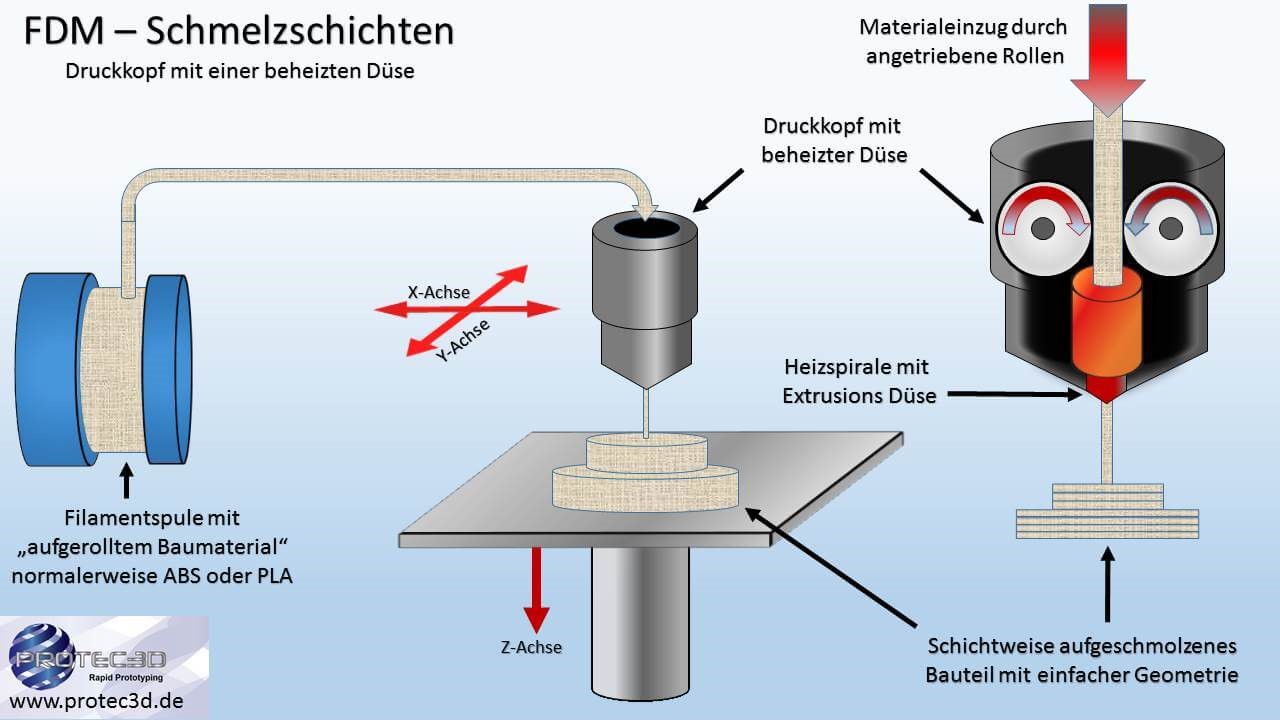

Die Fused-Deposition-Modeling-Methode ist aufgrund günstiger Einsteigergeräte bereits ab CHF 150.- die bekannteste und somit für den Endverbraucher relevanteste Art des 3D-Drucks. Der Produktionsprozess ähnelt dem Bedienen einer Heissklebepistole. Es können nur Materialien verwendet werden, die sich unter Hitze verflüssigen oder verformen lassen. Die weichen Druckmaterialien werden Schicht für Schicht aufgetragen und härten nach einer gewissen Zeit wieder aus. Dafür geeignet sind z. B. thermoplastische Kunststoffe wie ABS, PLA, PVA, HIPS, PET und Nylon, aber auch Schokolade oder Modellierwachs können theoretisch verarbeitet werden.

Vorteile des FDM:

Nachteile des FDM

Funktion FDM-3D-Printer, Quelle: www.protec3D.de

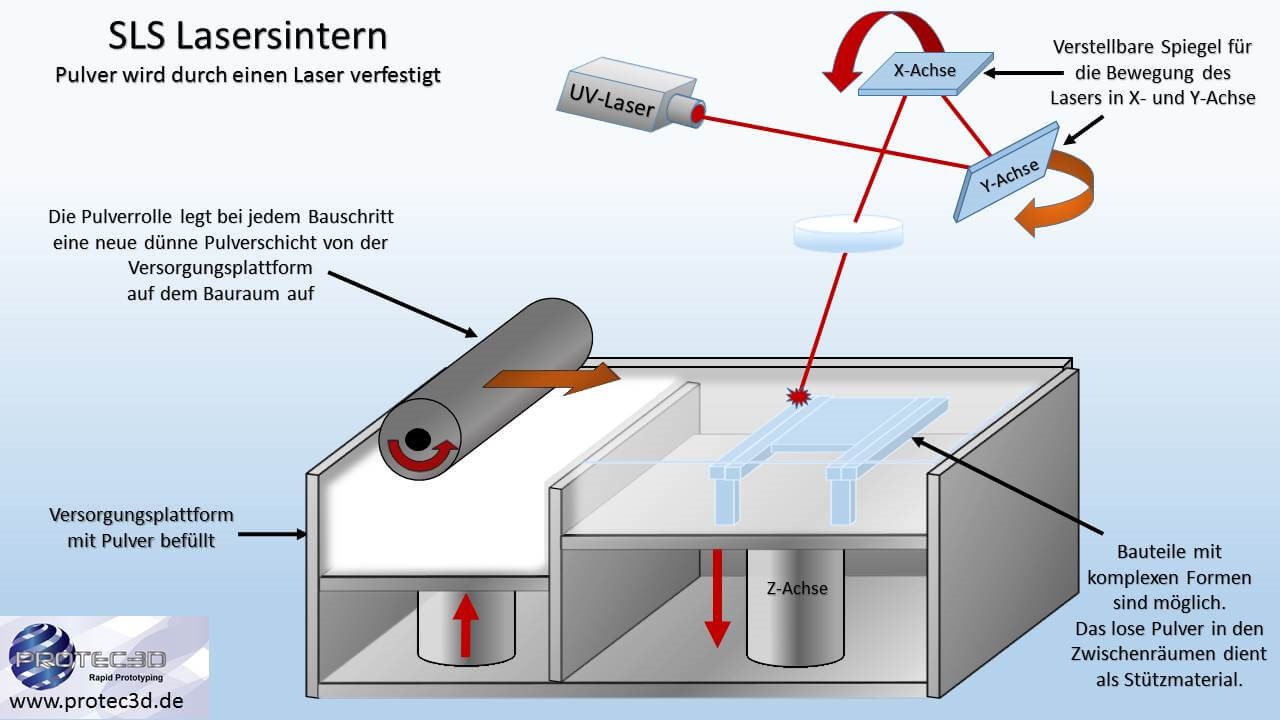

Das Rohmaterial des SLS/SLM-Druckverfahrens ist Pulver. Im Gegensatz zum FDM wird hier nicht mit Filament gearbeitet. Das Pulver wird in einer Druckkammer hauchdünn und gleichmäßig verteilt und anschliessend mit einem Laserstrahl gehärtet.

Vorteile von SLS/SLM

Nachteile des SLS/SLM

Funktion SLS/SLM-3D-Printer, Quelle: www.protec3D.de

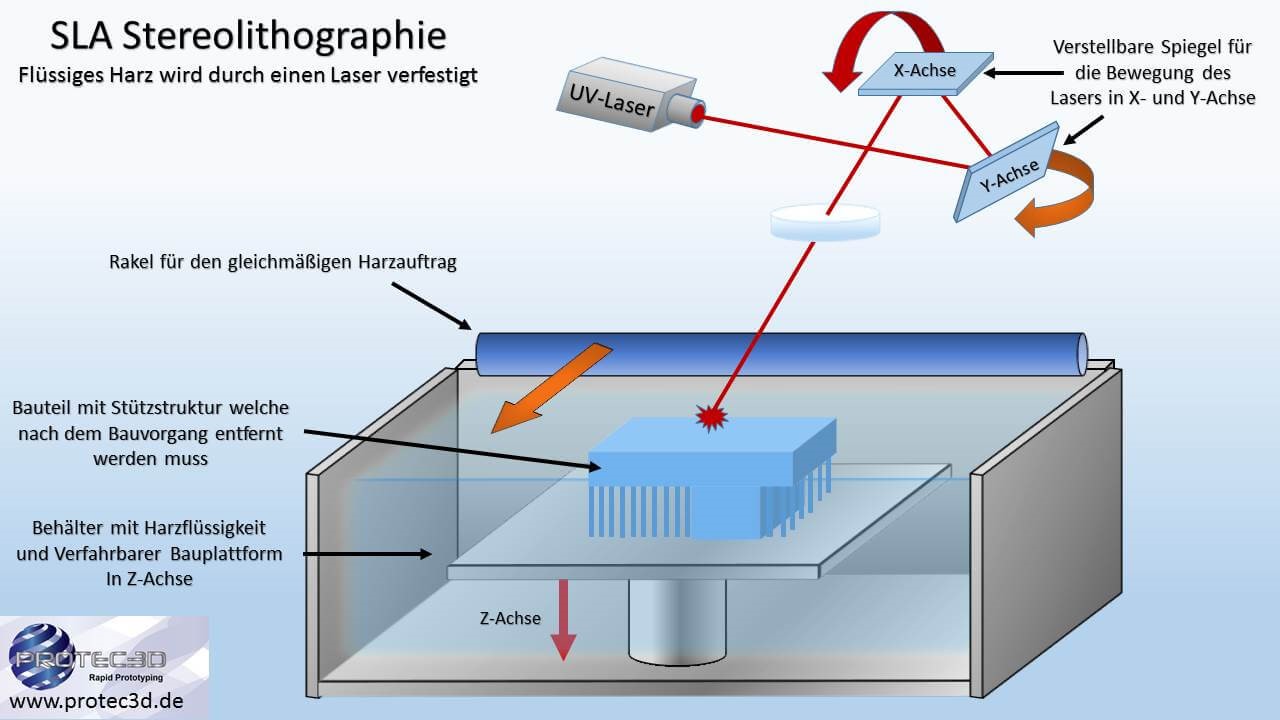

Dieses 3D-Druckverfahrens beruht auf einem Becken mit Kunstharz. Der Füllstand des Beckens erhöht sich bei jedem Druckvorgang minimal, bevor das Objekt mit Hilfe eines UV-Lasers erstellt wird. Dieser fährt die vorgegebene Form ab und härtet das flüssige Druckmaterial aus. So können beim SLA-Druck sehr präzise und feine Objekte aus Kunstharz erzeugt werden.

Vorteile des SLA

Nachteile des SLA

Funktion SLA-3D-Printer, Quelle: www.protec3D.de

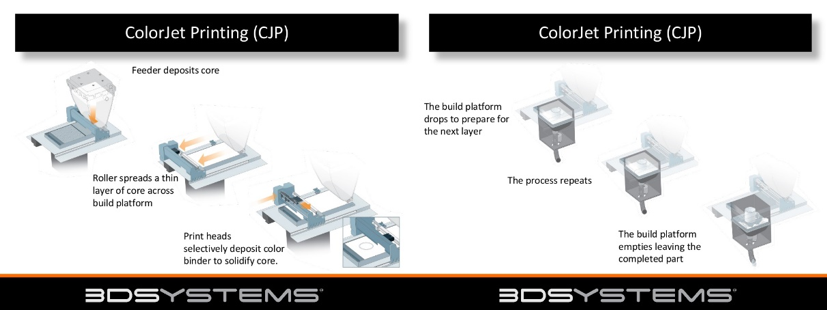

Vereinfacht gesagt funktioniert dieser 3D-Drucker wie ein überdimensionierter Tintenstrahldrucker. Anstatt auf Papier wird mit Polymergips gedruckt. Nach jeder fertigen Schicht fährt die Druckplattform um die Dicke einer Schicht (0,1 mm) herunter, neues Gipspulver wird aufgetragen und die nächste Schicht gedruckt. Dabei kommt eine binderhaltige Tinte zum Einsatz, die das Pulver und damit auch die einzelnen Schichten miteinander verklebt. Dadurch, dass die Tinte farbig ist, können bereits während des 3D-Drucks alle Farben des späteren Modells dargestellt werden. So entsteht Schicht für Schicht ein exaktes Abbild des späteren Produkts.

Vorteile des CJP

Nachteile des CJP

Funktion CJP-3D-Printer, Quelle: www.tavco.net

Das Marktpotential der 3D-Printing-Technologie ist sehr gross. Das grosse Potential liegt aktuell in der Fertigung von massgeschneiderten oder personifizierten Produkten.

Die Technologie würde sich viel schneller verbreiten, wenn die Herstellung der für den Druck notwendigen Daten einfacher wäre. Hier liegt noch grosses Potential für die Hersteller.

Eine Möglichkeit, Daten herzustellen, ist das CAD (Computer aided design). Dazu werden jedoch die entsprechenden Kompetenzen benötigt. Auch das Internet bietet sich als grosse Datenquelle an. Verschiedene Anbieter offerieren Daten von einfachen bis hochkomplexen Modellen. Soll ein Produkt kopiert oder eingelesen werden, kann dies via Scanner gemacht werden. Günstige Scanner sind bereits ab CHF 150.- erhältlich. Sie unterscheiden sich von teureren Scannern, die bis zu CHF 25’000.- kosten können, nicht nur in der Qualität der Hardware, sondern auch die Software bietet einen viel kleineren Umfang und mehr Komfort bzw. User-Unterstützung.

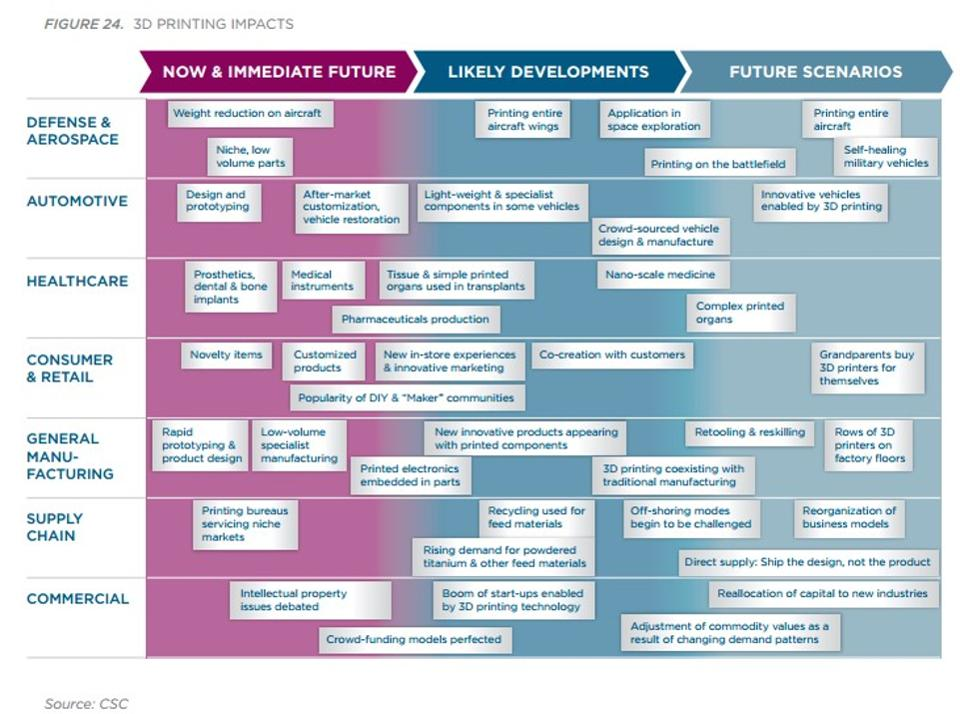

Das Beratungsunternehmen hat eine branchenspezifische Graphik mit einem Outlook angefertigt. Diese zeigt auf, welchen Einfluss und welche Einsatzgebiete das 3D-Printing in den unterschiedlichen Märkten haben wird.

Graphik Outlook: CSC-Consulting 2015

Unser Newsletter liefert dir brandaktuelle News, Insights aus unseren Studiengängen, inspirierende Tech- & Business-Events und spannende Job- und Projektausschreibungen, die die digitale Welt bewegen.